ЕВРОПЕЙСКИЙ СТАНДАРТ: ПРАКТИКА ПРОИЗВОДСТВА ДСП

Как выглядит современное европейское предприятие по выпуску древесностружечных плит?

Мы поехали в Финляндию, в поселок Пухос, где располагается завод известной многим российским мебельщикам компании «Puhos Board OY», чтобы ознакомиться на месте с организацией производства.

«Лес, лес и еще больше леса", - так сами финны описывают типичный пейзаж своей родины. Леса покрывают без малого три четверти площади страны, а еще в Финляндии самая низкая, из стран Евросоюза, плотность населения - в среднем семь с половиной жителей на квадратный километр.

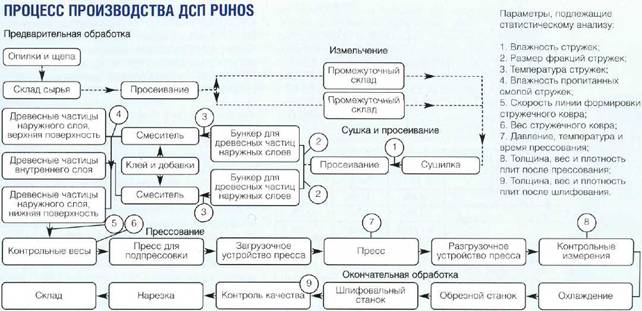

Отмеченная статистикой малолюдность финских просторов невольно вспоминается при посещении завода ДСП, где на обширных площадях производственных цехов можно увидеть лишь нескольких операторов. Они следят за бесперебойной работой оборудования, а процесс изготовления плит идет в заданном автоматизированной системой ритме. Побочные продукты деревообработки - опилки и щепа хвойных пород - сортируются, измельчаются, проходят сушку и просеивание, смешиваются с карбамидоформальдегидными смолами в нужной пропорции. Затем формируется трехслойный стружечный ковер. После прессования и окончательной обработки это уже ДСП, предназначенная для строительства и изготовления мебели. В ассортименте выпускаемой продукции, шестьдесят процентов которой идет на экспорт, - плиты различной толщины и размеров, есть влагостойкие и с цветным меламиновым покрытием. На заводе работает всего сто двадцать человек, в то же время «Puhos Board OY» является крупнейшим финским изготовителем ДСП с годовым объемом производства 300 тыс, кубометров. Все этапы технологического цикла требуют минимального участия человека, даже качество поверх- I ности готовых плит бдительно проверяется не контролером ОТК, а системой компьютерного зрения, недавно установленной на предприятии.

Высокая степень автоматизации - результат многолетнего совершенствования производственного процесса. Современный технический уровень оборудования позволяет не только увеличить объем выпуска ДСП, но и обеспечивает ее высокое качество: «Puhos Board OY» стала первым производителем древесностружечных плит в северных странах, которому выдан сертификат качества ISO 9002. Кроме того, предприятие имеет договор о контроле качества с Центром технических исследований Финляндии (VTT).

Безусловно, модернизация производства требует капиталовложений, и история развития завода подтверждает этот понятный любому предпринимателю тезис, Производство было начато в 1971 году, а инвестиции только за период с 1987 года по настоящее время составили более 60 млн. евро. Рассмотрим подробнее мероприятия по модернизации оборудования, проведенные за последние три года - каждое из них сыграло свою роль в улучшении характеристик продукции.

Был оптимизирован процесс просеивания: усовершенствована подача стружек, в результате чего улучшились как геометрия стружек, так и распределение фракций. На эти показатели положительно повлияло и обновление оборудования по доизмельчению сырья. Процедура удаления неорганических примесей из сухих стружек также стала более эффективной, в итоге чистота и однородность исходного материала заметно отражаются на качестве плиты.

Специалисты -Puhos Board OY» давно уже уделяют самое пристальное внимание проблеме снижения эмиссии формальдегидов, и сейчас все плиты Puhos отвечают требованиям класса Е1. Это означает, что выделение формальдегида из материала не превышает его выделения из природной древесины. Но компания не останавливается на достигнутом: в тесном сотрудничестве с поставщиком смол, фирмой Bakelite, проводятся исследования с целью дальнейшего улучшения характеристик связующего, и за последний год получены ощутимые результаты. Что, в свою очередь, сказалось на механических и экологических показателях производимой ДСП.

Система компьютерного зрения, не знающая усталости.

На участке прессования проведена модернизация гидравлической и электронной систем главного пресса, усовершенствована система управления синхронностью прессования.

На участке окончательной обработки было модернизировано шлифовальное оборудование и автоматизирована проверка качества поверхности готовой плиты.

На всех этапах производства параметры технологического процесса контролируются и подвергаются статистическому анализу (см. схему процесса производства).

Готовые плиты проверяются на соответствие стандарту EN 312, который регламентирует толщину, плотность, пределы прочности при изгибе и растяжении, влажность, содержание формальдегида.

Кроме того, влагостойкие плиты подвергаются контролю по свойствам разбухания и проходят испытания по тесту V313: сначала образцы размачивают в воде с температурой +20°С - в течение трех дней; затем замораживают при температуре -12°С-на один день; и, наконец, сушат при температуре +70°С -три дня.

Отсюда и цифры в названии теста. Испытание циклически повторяется три раза, после чего образцы стабилизируются при влажности RH 65% и температуре +20°С перед определением степени разбухания по толщине и предела прочности при растяжении.

А плиты Puhos Mel, покрытые меламином, ожидает еще и проверка покрытия: анализируется его оттенок, степень глянца, паростойкость, склонность к образованию трещин, плотность, светонепроницаемость и другие показатели. Для этого вида плит существуют требования класса М1, предъявляемые к наружным покрытиям по безопасности выделений.

Данные, полученные при тестировании ДСП, поступают в компьютерный центр, их обработка также была недавно оптимизирована.

Усилия, которые направлены на развитие технологии, на совершенствование контроля качества, имеют одну цель - гарантировать заказчику поставку тщательно проверенного, соответствующего самым высоким требованиям продуктаДревесностружечные плиты производятся в течение вот уже нескольких десятков лет. Означает ли это, что "жизненный цикл» ДСП близится к завершению, что недалек тот день, когда, скажем, в мебельном производстве она уступит место новым видам материалов?

В компании «Puhos Board OY» уверены, что ждать таких революционных изменений придется еще очень долго.

"Если сравнить плиты, которые выпускались, к примеру, в 70-е годы, и те, что мы делаем сейчас, станет видно, какой большой путь был пройден, насколько улучшились характеристики продукции», - говорит Ярмо Юнтунен, представитель компании. "Не будет преувеличением сказать, что сейчас это - качественно другая ДСП».

Итак, для выпуска древесностружечных плит, отвечающих современным требованиям, нужны средства и нужна постоянная работа над качеством. Смогут ли российские производители в ближайшем будущем достичь необходимого уровня? Хотелось бы в это верить. Проблема качества ДСП волнует сейчас многих мебельщиков, об этом говорилось и на недавнем заседании Ассоциации предприятий мебельной и деревообрабатывающей промышленности. К счастью, на отечественном рынке плитных материалов уже есть хорошие предложения от российских предприятий - стало быть, там были найдены правильные решения. На их стороне и желание руководителей наших мебельных компаний «поддержать отечественного производителя ДСП". В частности, генеральный директор АООТ «Севзап-мебель» Р.А.Саркисян на заседании Ассоциации сказал: "Не так-то просто создать производство ДСП на современном уровне. Но при этом мы говорим: мы будем платить дороже, но мы будем платить российским предприятиям".

Что же, российским производителям ДСП стоит постараться, чтобы оправдать это доверие.

Т.Трифонова

(мебельщик №2 2004)